在轴类加工中什么情况下要对中心孔进行修磨?精加工时修磨后中心孔圆度...

中心孔在轴类零件的加工中主要起定位作用,并可以做到基准统一来保证轴类零件的各部的相互位置精度。 热处理后为消除中心孔的变形和氧化皮;精加工前为提高定位精基准面的精度。

轴在粗加工过程中,由于切削量大,余量不均匀等因素,将引起中心孔的变形。因此,工件在精车或磨削加工以前,为了保证工件质量,必须对中心孔进行一次修整。常用的中心孔修整工艺是将工件安装在车床上,用高速钢车刀进行修刮。

在这种情况下一个锥孔或两节锥孔就可以了。 目的: 轴类零件加工时,一般采用两中心孔作为定位基准。 在加工外圆时总是先加工轴的两端面和中心孔,为后续加工工序作为定位基准的准备。

车工钻中心孔的主要作用是什么?

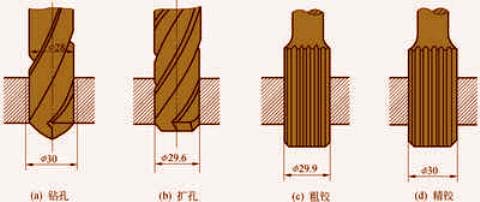

1、第二,做销孔一定要先钻中心孔,作用是起一点引导作用,防止把孔钻偏 ,销孔一般要精加工的铰孔,或者镗孔,精加工余量很小,如果孔钻偏了,精加工时没余量孔就废了。

2、中心孔通常是作为工艺基准,加工中相关工序全部用之定位安装,达到基准统一以保证各个加工面之间的位置精度(例如同轴度)。具体如下:中心孔的作用及结构 中心孔是轴类工件在顶尖上安装的定位基面。

3、在主轴加工过程中,中心孔要承受工件重量和切削力,会产生磨损、拉毛和变形。经过热处理后,中心孔会产生表面氧化层和变形。因此,在热处理之后,各加工阶段之初,必须对中心孔进行修研,甚至重钻。

4、一般中心孔也确实如几位同仁说的一样,只起一个定位作用,主要靠锥面来定位,没有那个图纸会要求直径部分尺寸的。如果客户没有这个要求也不会去检测,应该能验收的。

车床怎样钻中心孔?

1、如有老中心孔就更容易校了,用表校爪部位,再用中心架调节触头架另一端,注意中心别架偏,架正后打中心孔。

2、找正尾座中心。工件装夹在卡盘上开车转动,移动尾座使中心钻接近工件平面,舰察中心钻头部是否与工件旋转中心一致,并找正,然后紧固尾座。转速的选择和钻削。

3、1中心钻 数控车床中心孔通常用中心钻钻出。中心孔尺寸是以圆柱孔直径D为标准,直径6 3mm以下的数控车床中心孔常用高速钢制成的中心钻直接钻出,常用的中心钻有A型和B型两种。

4、长轴在钻中心孔时,可以把要钻中心孔的一端在三爪卡盘上夹的短一些,这样轴端的跳动量会小一些,钻出来的中心孔的同心度会好一些。

中心孔加工的三种形式

1、你说的中心孔应该是顶尖孔吧。一般在轴的一端或者两端;目前形式有三种:锥孔&两层锥孔,锥孔&两层锥孔+螺纹,锥孔&两层锥孔+螺纹孔+精度盲孔。

2、定心钻:用于在钻孔前预先钻出孔的中心位置,防止钻孔时钻头移位,分为60°、90°和120°三种形式。中心钻:用于加工中心孔,通常为高速钢。分为:A型(60°)、B型(60°并带120°保护锥)、R型(圆弧形)。

3、采用油石或橡胶砂轮,加少量柴油或轻机油,在车床上进行研磨。这种方法的效率比以前者高。(3)采用硬质合金顶尖刮削中心孔。

4、数控车床钻头对中心的方法有以下三种:1:直接用肉眼来看准工件的中心,主轴不动,然后让钻头靠近。

加工中心主轴锥孔如何标注?

1、一个横三角形,中间一条横线,再标明锥度如:1:12。

2、主轴锥孔的磨削一般采用专用夹具,如图6-5所示。

3、加工中心上一直采用7/24锥度的BT刀柄实现刀具与机床主轴的连接。

4、主轴和副轴如何标注 按照建筑制图规范规定,附加轴的编号从前面主轴算起,依次是1/1 2/1 3/1……1/n 2/n 3/n……;1/A 2/A 3/A……1/B 2/B 3/B………。

加工中心孔中线怎么计算?

1、用卡尺测量:用卡尺的外量爪测量两孔的内侧孔壁的距离L1,再用内量爪测量两孔的外侧孔壁的距离L2,取其平均值,得到两孔中心距。用工具显微镜测量将两孔中心连线调整到与仪器测量方向平行。

2、加工中心钻五孔用数控加工中心四大计算公式进行计算。挤牙丝攻内孔径计算公式:公式:牙外径-1/2×牙距。一般英制丝攻之换算公式:1英寸=24mm(代码)。

3、轮廓度公差类似位置度公差,相关尺寸是加“框格”的,表示理论正确位置,公差是以理论轮廓为对称的“两个面”之间的距离。

扫一扫微信交流

扫一扫微信交流

发布评论