加工中心铣铁的产品的外形,有震刀现象,铣刀磨损快,铣刀是钨钢的铣刀...

解决方法:降低加工效率,比如之前切削量是每刀0。2 现在可以调整为:0。1 ,加工余量留的合理!刀具每完成一次粗加工或者精加工都会损耗,建议你考虑进去。分数挺多。

首先得排除刀具装夹系统的刚度,换台床加工同样的产品。如果还出现以上现象,得考虑以下因素。工件材质较硬,切削用量选择不当,工件定位的可靠性等都会产生震刀现象。

机械磨损:从切屑和刀具前刀面,对工件表面的弹性变形和刀具后刀面之间的激烈摩擦磨损,称之为机械磨损。在切削温度不太高,由这种机械磨损造成的摩擦的主要原因。

是刀子使用疲劳后,刚性又不是太好造成刀子崩刃。加工中心的振纹是有于振动而引起的,因此振动与振纹之间的关系以及振动产生的原因是非常必要的。

油缸内壁磨损怎么修复?

以下是相关内容具体介绍:液压缸划伤修复方法的选择:索雷碳纳米聚合物材料一种新型的修复工艺在线修复过程中不会产生高温很好的保护设备本体不受损伤且修复过程中不受磨损量的限制。

如果是油封磨损导致的泄漏,可以尝试更换新的油封,并涂抹一些润滑油来增加密封性。然而,对于更复杂的故障,可能需要拆卸液压油缸进行彻底修复。在拆卸之前,务必先阻止液压油缸液压系统的工作,避免意外伤害。

一般情况,出现导向套及活塞的严重磨损时应予更换,但对于比较大的液压缸,导向套和活塞多为铸铁件或堆铜件,若将整个零件全部更换,不仅成本高、浪费大,而且加工也有一定的难度。

哪位高手能告诉我,FANUC系统加工中心的某把刀磨损了,如何把刀柄取下来...

按单节运行键---等机床停止后---模式开关打到手轮---清零相对坐标---按主轴停转键(有的机床不会停止的,只能复位才会停),如果是刀片换新后装回,开启主轴后用手轮把坐标移动到相对坐标X0Y0Z0点。

有时候是避免不了的,正常加工时间短应该不会出现这样问题吧,我以前也有客户出现过此问题,长时间加工不停会出现这问题。要卸下来只能有一个人按住松刀开关,一个人拿木锤敲刀柄法兰。这个和整个主轴动力系统应该有问题。

你的加工中心用很久了吧?你检查是不是刀柄和拉丁的问题。你可以买个好一点的刀柄来试一下。还有你的切削余量是不是太大了,我以前遇到个铣削余量太大,会取不下来刀。在检查一下主轴松刀机构。

换刀点可以选择在任意一个部位,前提是不妨碍刀具和卡盘、尾座工件。就近点换刀,离需要加工的部位取一个相对较近的点,可以节省加工时间。

加工中心对刀具的步骤有哪些?

机上对刀方法一【这种对刀方法是通过对刀依次确定每把刀具与工件在机床坐标系中的相互位置关系。

将刀具放置在加工中心上:将要进行对刀的刀具放置在加工中心主轴中,并固定好刀柄和刀具。检查刀具高度:检查刀具高度是否正确,这可以通过机床控制面板的Z轴位置显示来完成。如果高度不正确,需要进行调整。

首先把机床回零,安装好加工刀具,按下操控面板“HANDLE”按键,切换到手轮模式状态。在手轮模式下,把手轮切换到“Z”挡位,摇动手轮使用刀棒对刀,记下此时的机械坐标Z的数值。

加工中心对刀步骤-工件的定位与装夹(对刀前的准备工作)在数控铣床上常用的夹具有平口钳、分度头、三爪自定心卡盘和平台夹具等,经济型数控铣床装夹时一般选用平口钳装夹工件。

操作步骤与采用试切对刀法相似,只是将刀具换成寻边器或偏心棒。这是最常用的方法,效率高,能保证对刀精度。

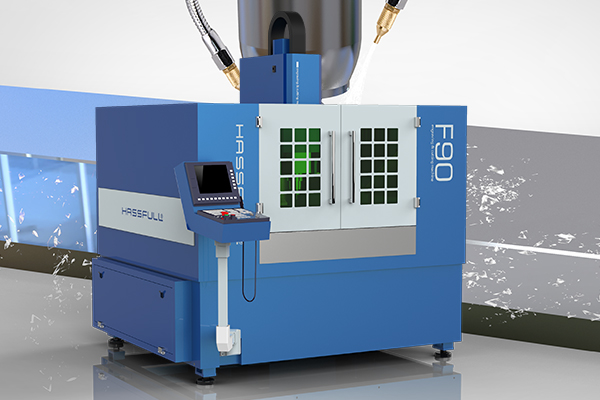

四轴加工中心铣削曲面的时候,怎么解决刀具磨损问题?

1、为了解决这个问题,我建议你首先检查刀具的磨损情况。刀具如果已经磨损严重,那就应该及时更换。另外,确保选择合适的刀具,比如切削角度、切削刃等方面要与工件相匹配。

2、刀具的所有构成组件或多或少都会受到铣刨材料的磨损。一旦单个组件受损,如刀尖、钢质刀体、垫片或卡簧,则应更换整个刀具,以防损坏相对昂贵的刀座系统,而且刀座系统的更换也更加复杂。

3、解决方法:降低加工效率,比如之前切削量是每刀0。2 现在可以调整为:0。1 ,加工余量留的合理!刀具每完成一次粗加工或者精加工都会损耗,建议你考虑进去。分数挺多。

4、程序按有刀补编制,刀具磨损后刀补值缩小,根据时间测量的磨损量进行补正数据输入即可。

扫一扫微信交流

扫一扫微信交流

发布评论