木工雕刻机刀具安装好后对刀,刀头不垂直,怎么办?

1、对于直壁最好使用等高外形的加工方法进行加工:要尽量减少木工雕刻机球头刀沿着直壁向下加工的现象。相对来说,沿着直壁向上加工是非常好的方法,但是在实际加工中很难将它们分开。下面对比一下两者的不同。

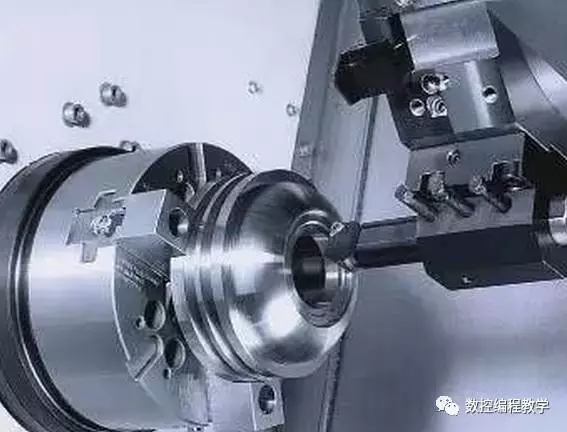

2、工件装夹。工件装夹状态也会影响加工中刀具的受力状态,比如工件装夹不实或者装夹不牢都会引起断刀。

3、在使用木工雕刻机刀具是我们需要注意以下几个细节:一定要使用合适尺寸的夹套,因为磨损严重、不够圆及内孔带有锥度的夹套不能提供足够的夹紧力,而导致振动或扭断刀柄而飞脱。千万不要以为新夹套一定是安全可靠。

4、金属对刀块的厚度需要到雕刻机控制软件里的厂商参数重新设置一下。设置完后点击应用就可以了。

发那科数控车床z轴对刀时出现位数过多,应该怎么办?

因为是数控系统催的话,这个报警位数如果过多的话,就应该是它出现故障了。

FANUC数控车床对刀操作的大致步骤为:X方向对刀,试车外圆,X方向不动沿Z方向退出刀具,停车,测量外圆直径,然后进入刀补画面,位置补偿,输入测量值,按测量软键,再按确定软键。Z方向对刀,与以上操作类似。

你好! 有可能是你工件过长,将工件端面设定为正的,就不会出现报警,如工件长1200毫米,将右端面设定为Z1200。 如果对你有帮助,望采纳。

您好,数控车床坐标显示毫米是小数点之后三位,英寸是小数点之后四位,显示毫米和显示英寸他们是可以相互切换的。切换方法是,在MDI(即录入)方式下,输入M20和M21进行切换。

是Z向刀补值数据过大 ,超出范围 ,把它调到正常范围就可以了。方法一:G50 Zxxxx 具体数值看屏幕上Z向坐标值多大。

对刀可以采用以下两种方法。第一种:运用G54~G59可以设定六个坐标系,这种坐标系是相对于参考点不变的,与刀具无关,这种方法适用于批量生产且工件在卡盘上有固定装夹位置的加工。

gsk980tc3软限位十向超程怎么调?

软限位正向超程,可按以下方法解决。进入手动模式,按下“超程释放”按钮不松,同时将刀具向负方向移动一段距离,就可以退出超程状态。如果加工过程中必须移动到那个位置,不允许发生超程报警。可以用以下方法解决。

兄弟,其实数控车的超程解除都是一样的,首先你只要确认机床系统正常,可以重启一下就知道了,再者你确实是超程不是系统问题,所以此时你先把急停按钮给复位。

手动操作:可以将机床模式调至手动模式,通过手动操作使Z轴向上移动至所需位置。通过参数设置:在参数设置中,找到关于Z轴行程的参数,例如“Z轴最大行程”或“Z轴行程设置”等,然后根据需要修改参数值。

手动模式,按住“超程释放”按钮不松,同时向超程的反方向移动一段距离即可。如果以上操作不行,就关机,再开机,然后再试。

超程报警!回零开关的问题。2个轴回零的过程中,有没有减速。如果没有的话,就是回零开关的问题,或者回零信号的问题。如果你的机床是卧式车床(非立车及斜床身)的话,可以重新对刀,不用回零。上电即可加工。

广数980TD用刀补对刀时Z轴出现数据非法怎么办?

机床坐标引起的,刀补值过大,回次机床零点就可以了。

既然不能然零怎么就不会变个数?只要记住在编程里加上差值就好了!刀架。。

数控车床对刀出现数据非法,最可能的2种原因:输入的格式不对,比如要求的格式是X356,输入的是356或者K356,就会报警。输入的数值超出范围,数控车床输入的数值都有一个上限的,比如不大于10米。

建议使用以下方法:Z后加=即,Z=0再按输入键。调出Z轴偏置补正正确位置,不然就使用偏移对刀法,即刀类对准部品前端再输入W0.1。

雕刻机在对刀后三轴清零后再开启机器z轴为何上升至限位开关

原因:限位开关机械性触发和干扰性触发;操作加工前未回机械原点,加工数据参数超出机械台面加工尺寸。

看参数设置,对刀后返回安全高度,这个高度值设定对不对,一般这个值是相对于机床坐标零点的值。如果这个没问题,就是控制系统有问题了。

更换限位开关后有没有修改极性,具体方法如下:雕刻机I/Q状态窗口下修改参数,方法如下:点击Z轴,同时按ctrl+shift+alt再右击,弹出窗口后点击“反向该点极向”。

你好,你的情况有可能是雕刻机主轴装得比较靠下,导致Z轴行程比较短,建议把主轴装得高一点。还有一种情况就是你开机没回机械原点,然后雕刻文件程序头里面有x0,y0z0指 令,机器一读这个指令就会向上移动。

扫一扫微信交流

扫一扫微信交流

发布评论