提高和保证加工精度的途径有哪些

1、提高和保证加工精度的途径有:减小原始误差、转移原始误差、均分原始误差、误差补偿法。减小原始误差:减小原始误差是通过提高机床、刀具、夹具、测量仪器等的精度,以减小原始误差。

2、使用高精度的机床和工具:选择精度高的机床和工具是保证机械加工精度的基础。先进的数控机床和高质量的刀具可以提供更好的精确度和稳定性。控制工艺参数:合理调整和控制加工过程中的工艺参数,如切削速度、进给速度、切削深度等。

3、减少原始误差 提高零件加工所使用机床的几何精度,提高夹具、量具及工具本身精度,控制工艺系统受力、受热变形、刀具磨损、内应力引起的变形、测量误差等均属于直接减少原始误差。

4、基准先行 先把基准面加工出来,再以基准面定位来加工其他表面,以保证加工质量。先粗后精 粗加工在前,精加工在后,粗、精分开。

如何保证加工中心编程的精度呢?

1、保证和提高加工精度的方法,大致可概括为以下几种:减小原始误差法、补偿原始误差法、转移原始误差法、均分原始误差法、均化原始误差法、“就地加工”法。①减少原始误差 这种方法是生产中应用较广的一种基本方法。

2、提高和保证加工精度的途径有:就地加工方法、误差补偿法、直接减少原始误差法、误差平均法、误差转移法、误差分组法。就地加工方法。

3、因此设计人员应该根据零件的使用要求,合理规定零件的加工精度;工艺人员则根据设计要求和生产条件采用适当的工艺方法以保证加工误差不超过允许范围,并且尽量提高生产率和降低生产成本。

4、误差合成法消除机床自身的误差是保证工件最终加工精度最为主要的方法。误差合成法,要求测量出机床各轴的各项原始误差。激光干涉仪因具有测量精度高、使用灵活等特点,是现在立式加工中心主要的检测仪器。

如何检验加工中心的工作精度

应检验试件安装表面与夹具夹持面的平行度。应使用合适的夹持方法以便使刀具能贯穿和加工中心孔的全长。建议使用埋头螺钉固定试件,以避免刀具与螺钉发生干涉,也可选用其他等效的方法。试件的总高度取决于所选用的固定方法。

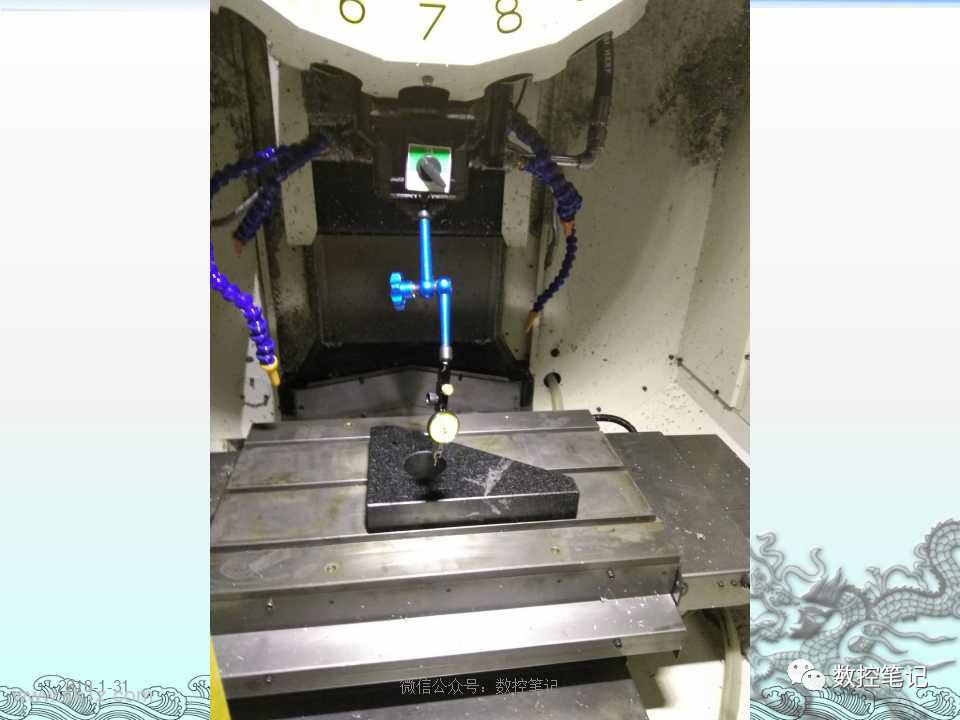

测量直线运动的检测工具有:标准长度刻线尺、成组块规、测微仪、光学读数显微镜及双频激光干涉仪等。标准长度测量以双频激光干涉仪的测量结果为准。

一台加工中心全项验收工作是比较复杂的一般需要使用如激光干涉仪、三座标测量机等大型高精度仪器,对机床的机械、电器、液压、气动、微机控制等各部分及整机运行性能检测试验,最后得出对该机的综合技术评价。

如何提高立式加工中心加工时工件的精度

误差补偿法是人为地制造一种误差,去抵消工艺系统固有的原始误差,或者利用一种原始误差去抵消另一种原始误差,从而达到提高立式加工中心工件加工精度的目的。

解决措施:立式加工中心铰孔时如出现孔的位置精度超差可按上述易出问题作以下维修定期更换导向套、加长导向套,提高导向套与铰刀间隙的配合精度、及时维修机床、调整主轴轴承间隙。

基准先行 先把基准面加工出来,再以基准面定位来加工其他表面,以保证加工质量。先粗后精 粗加工在前,精加工在后,粗、精分开。

保证和提高机械加工精度的主要途径有哪些

提高和保证加工精度的途径有:就地加工方法、误差补偿法、直接减少原始误差法、误差平均法、误差转移法、误差分组法。就地加工方法。

提高和保证加工精度的途径有:减小原始误差、转移原始误差、均分原始误差、误差补偿法。减小原始误差:减小原始误差是通过提高机床、刀具、夹具、测量仪器等的精度,以减小原始误差。

调控机械加工工艺来提高零部件检测效率与精度的方法有:自动化检验、即时检验、合理分工、采用先进的测量设备、优化加工参数、采用加工仿真技术等。

减少原始误差 提高零件加工所使用机床的几何精度,提高夹具、量具及工具本身精度,控制工艺系统受力、受热变形、刀具磨损、内应力引起的变形、测量误差等均属于直接减少原始误差。

提高机械加工精度的工艺措施直接减少误差法:直接减少误差是生产中应用较广的一种基本方法。查明产生加工误差的主要因素后,可采取各种工艺措施直接全部或部分消除其影响。

如何保障高精度,加工中心工件误差原因及几点应对措施

导轨误差:导轨是机床上确定各机床部件相对位置关系的基准, 也是机床运动的基准,导轨误差直接反映在被加工工件表,对加工精度的影响最大。刀架运动时会产生摆动, 刀尖的运动轨迹是一条空间曲线, 使工件产生形状误差。

采用近似的加工运动造成的误差 工件和刀具在运动之间为了达到对工件表面理想的要求,往往建立了某种必然的联系。从理论上讲这种联系的建立应该是完全准确的。

采用刮研法修整导轨的直线度误差时,大多采用研点法。研点法常用于较短导轨的检测,因为平尺超过2000mm时容易变形,制造困难,而且影响测量精度。

误差平均法。误差平均法是利用有密切联系的表面之间相互比较和相互修正,或者利用互相成为基准进行加工,以达到比较高的加工精度。

扫一扫微信交流

扫一扫微信交流

发布评论