普通车床震刀怎么调整

可通过改变刀杆材料、降低切削力、改进刀杆夹紧方式、冷却刀具内部等方法解决。更换刀杆材料。

最大的原因是转速与走到速度不配比。适当加大走刀速度,或降低主轴转速保持走刀进给速度。解决办法:在满足加工需要的情况下减少刀具伸出长度。适当加大进给量。减小后角,但是要有。

首先测量好震刀的长度。其次按照规定的进给进行调节。最后调整震刀的转速即可。

由于第一刀的量过大,所以会有一定的颤纹,缩短刀体长度就能解决了。

先用18-12钻头钻孔再用可调节铰刀铰孔,用千分尺量铰刀调节到11-12毫米。

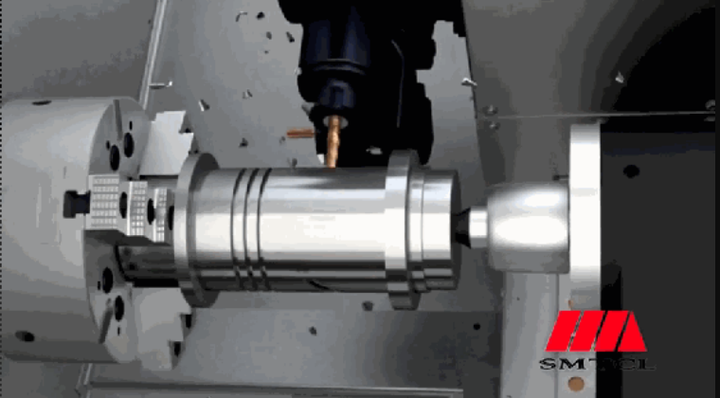

数控车床加工槽子发震怎么解决的?

1、数控车床切断时产生振刀现象分析切削力变化产生弯曲弹性挠变对振刀的影响悬臂装夹的工件时,切断刀、槽刀对工件远离卡盘末稍一端进行切断及切槽时。

2、在机床以及夹具刚性好的情况下。主要在于减少阻力。通常方法有下面几点 1:调整切削参数降低转速和走刀 2:选择锋利点的槽型(如果是自己磨刀可以把前角磨锋利点。

3、你的这问题很简单,我也是干这行的,和你一样,你的转速可以,就是进给量太小,速度得快,要不床子受不了,就会发出声音,如果再不行就加水,降低工件和刀温度就行了。

4、出现震纹的原因如下;刀具钝,管壁薄工件长,刀杆外伸过长 坐标轴间隙需要调整 刀具高于轴心 主轴轴承有问题 中心架调整不当。

5、解决办法:机床爬行和振动问题是属于速度的问题。既然是速度的问题就要去找速度环,我们知道机床的速度的整个调节过程是由速度调节器来完成的。

铣削时震动大常见故障有哪些?如何排除?

1、如果机体部分不振动只是铣刀刀头震动的话,建议您检查高速部位的轴承,轴承磨损严重的话就这样,底角螺栓松动也会导致震动。

2、工作台进给运动不连续,在铣削时尤其严重。启动工作台一般的进给运动,而出现快速移动。启动进给运动时,进给箱内冒烟。主轴变速时,变速箱内有很大的撞击声,需要往复板动几次手柄,齿轮才能进入啮合状态。

3、造成振动大的因素主要有两个方面:主轴松动及刀轴系统刚性差;工作台松动和工件、夹具系统的刚性差。(1)主轴松动造成主轴松动的原因主要是主轴轴承间隙过大和主轴轴承的滚道产生点蚀。

4、横梁升降机构不能开动。这一般是龙门铣床液压夹紧装置中压力不够或油路堵塞,致使夹紧装置不能松开,升降电动机不能起动。应检查油压和管路。必要时请机修人员检修。(5)铣头铣削时振动大。

5、当刀具到达角落时,由于线性轴的动力特性限制,刀具必须减速。在电机改变进给方向前,有一短暂的停顿,会产生大量的热量和摩擦,导致切削力的不稳定(俗称弹刀),并常常使角落切削不足。

6、如果是大型的龙门铣床,加工工件产生振动,建议合理增加找正装卡的支点,劲量选取等高垫,方箱,或使用面积较大的调整垫铁,尽可能增加装卡受力面,不要采用千斤顶,和楔铁来固定工件。

车床加工中抖动是什么原因?

1、普通车床在加工配件时产生振动是什么原因 原因很多,归纳一下为 1。主轴轴承的间隙太大,方法打开主轴箱锁紧并和螺母。2。刀具的横截面太小,方法是用45号钢做一把刀把更大的刀具。3。

2、机床移动时抖动原因530系统:机床的调整不当:机床的调整不当会导致机床移动时抖动,例如机床的导轨、滑块、螺杆等部件的调整不当。

3、造成加工平面抖动有以下常见的原因;1,工件直径较大惯性冲击造成的。2,还有地基不牢固,机脚螺丝松动等其它原因都会造成加工中抖动。3,拖板斜镶条松动造成各拖板间隙大加工中让动产生抖动。

4、螺纹终点靠近夹头,所以强度高不会有颤纹。螺纹刀偏角是指主,副偏角等角度,机夹刀片的角度接近理论值,装夹刀具有误差或者中心高不对,会影响这些角度,车削时会增加阻力,产生挤压性车削。

5、可能是刀具问题,如刀具伸出太长、刀杆太细、刀具材料选的不恰当,刀刃磨的不好都会导致车削时震动。可能是零件装夹的问题。零件装夹后刚性不好导致车削时震动。

扫一扫微信交流

扫一扫微信交流

发布评论