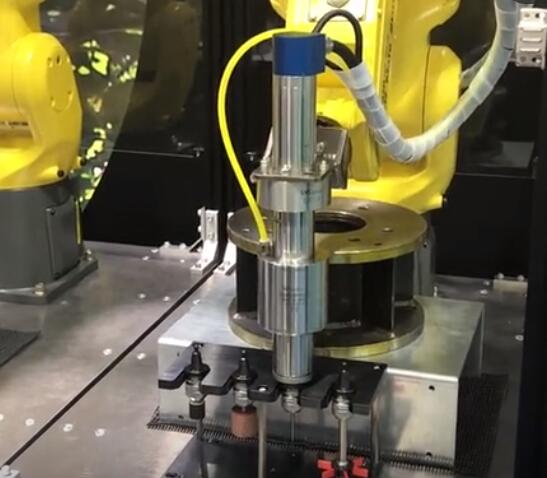

立式加工中心的主轴拆卸与安装

先拆除检测夹紧传感器支架。一共分为7步:拆除检测夹紧传感器支架。拆除旋转切削液接头。拆除过渡连接和中间的旋转接头。拆除前端夹爪和弹簧卡套。拆除油缸、缸筒和活塞。拆除检测速度和主轴定位的数齿盘。

首先打开主轴的前部和后部。这里所说的前、后盖,都是在主轴的上端和后端。其次第一件要拆卸的,就是这两个盖子,前盖和后盖都是用六角螺钉固定的。最后只要找到合适的扳手,将它们拧开,就能打开了。

协鸿加工中心主轴连轴器拆卸方法:由于联轴器本身的故障而需要拆卸,先要对联轴器整体做认真细致的检查(尤其对于已经有损伤的联轴器),应查明故障的原因。

加工中心主轴的蝶形弹簧怎么拆?有没有具体点的?

1、要。加工中心在更换主轴拉刀碟形弹簧时,必须要拆掉弹簧拉杆的锁紧螺母,由于锁紧螺母安装的位置较深,使用中间通孔深入拆卸工具时,伸出主轴部位容易造成摆动,从而导致受力不均、拆卸较困难和脱出卡位等。

2、刀夹1以锥度为7:24的锥柄在主轴3前端的锥孔中定位,并通过拧紧在锥柄尾部的拉钉2拉紧在锥孔中。

3、你好!弹簧夹头有点问题,没事,按着刀具松开键,找把锉刀伸进刀柄于主轴那点间隙里(有4个宽的,你看得到的)往下一翘,搞定...不会影响主轴精度的,放心,俺干这种事不是第一次了 希望对你有所帮助,望采纳。

4、想办法吧拉刀机构蝶形弹簧顶开,再使用吸铁或者是特殊的钳子把拉丁取出来。

5、夹刀卡爪张不开的主要原因是蝶形弹簧没有回位。先确认换刀气缸动作正常,推动的有效距离正常,然后再检查下一步夹刀装置。这种情况本人遇到过两次都是同样的问题,伸缩筒内垃圾太多严重生锈使推动杆卡死弹簧失效不能回位。

6、故障诊断和排除:经过了解该CNC加工中心属于使用年限较短,初步排除碟形弹簧疲劳失效问题。检查刀柄拉钉位置,拉钉没有松动。将主轴拆开,发现主轴内有切屑,用煤油将主轴内孔和四瓣 爪清理干净。

FA-40M加工中心的主轴系统拆卸时,第一步先拆哪个部件

协鸿加工中心主轴连轴器拆卸方法:由于联轴器本身的故障而需要拆卸,先要对联轴器整体做认真细致的检查(尤其对于已经有损伤的联轴器),应查明故障的原因。

该主轴轴承有前、后2个支承。fa-40m加工中心主轴系统的设计规范中进行了该说明,包含前、后2个支承。与常规机床主轴系统相比,加工中心主轴系统要具有更高的转速、更大的调速范围并能无级变速。

所以要求加工中心的基础部件,必须有足够的刚度,通常这三大部件都是铸造而成。 主轴部件 主轴部件由主轴箱、主轴电动机、主轴和主轴轴承等零部件组成。

主轴维修必须打开主轴箱,拆卸主轴部件。因为数控的主轴结构复杂、零部件较多,拆下的零部件应按顺序编号,然后再逐件进行清洗、检测,更换失效零件。主轴选择,品质保障,安装复原时,要遵循拆卸的反顺序。

其中带刀库的数控铣床又称为加工中心。电主轴常见故障的维修分析与排除方法:电主轴发热(1)主轴轴承预紧力过大,造成主轴回转时摩擦过大,引起主轴温度急剧升高。故障排除方法:可以通过重新调整主轴轴承预紧力加以排除。

三个。FA-40M加工中心的主轴系统是维持FA-40M运转的重要系统,在系统中共有三个轴承围绕着主轴旋转,一是为了保证主轴不会偏离旋转中心,二是能持续源源不断的为主轴提供动力。

如何拆卸CNC主轴轴承

先拧下背紧螺母上的压紧螺钉,而后拆下背紧螺母,这样皮带轮就可以卸下来了。最后要拿下主轴芯部——包括柱体及内、外套的整个部件,这事至少需要两个人。

拆下电动机法兰盘连接的螺钉。拆下主轴的电动机。拆下罩壳螺钉,卸掉上罩壳。拆下丝杆座螺钉。拆下螺母支承与主套筒的连接螺钉。卸下主轴部件,拆下主轴部件前端的法兰。

维修方法:主轴发热是要先找到发热源,判断是哪一端轴承发热引起的,然后用手转动主轴,判断主轴转动时松紧是否均匀,有没有沉点。如果是轴承引起的主轴发热,就要更换或清洗主轴轴承、轴承加适量润滑脂。

我在上个月刚换的X轴的角接触轴承一对,拿掉X轴电机 去X轴镶条,及中托板上中间位置4螺丝去掉,拔了中间的销子。

首先把cnc机床主轴的卡盘与法兰盘之间是的6个螺钉松开。其次用专用套筒扳手把卡盘与拉杆脱开,法兰盘与卡盘相连,一块卸下。最后卸下cnc机床主轴箱两端的轴承盖,用铜棒在主轴尾部稍稍敲击,主轴就会拆出弄坏。

卸下主轴箱两端的轴承盖,打开主轴箱上盖,在主轴箱内部和主轴尾部应该都有一个圆螺母,用于并紧主轴。卸下这2个圆螺母。主轴尾部的其它连接都要卸下来(比如皮带轮)。

北一大隈560加工中心电主轴怎么更换

1、北一大隈数控车床电池更换步骤如下:在更换电池之前,对UPS主机、旧电池组、电池监视器和其他设备进行相关的注册记录,尤其是电池的每一层的放置和电池监视器的接线。标记并绘制它们,确保更换电池后的效果与原始情况一致。

2、买好备用电池,在加工中心不断电的情况下快速更换。

3、五金店有卖拆轴承的扒子,很容易拆而且不坏。

4、合理安排工序、优化切削参数。在加工过程中,合理安排切削工序的顺序,优先进行连续相似的切削工序,避免频繁地换刀。调整切削参数,如切削速度、进给速度、切削深度等,以提高加工效率和降低换刀次数。

扫一扫微信交流

扫一扫微信交流

发布评论