数控铣削工艺的特点有哪些?

1、加工灵活、通用性强,数控铁床的最大特点是高柔性,即灵活、通用、万能,可以加工不同形状的工件。在数控铣床上能完成钻孔、镗孔、校孔、铣平面、铣斜面、铣槽、铣曲面(凸轮)、攻螺纹等加工。

2、采用多刃刀具加工,刀刃轮替切削,刀具冷却效果好,耐用度高。

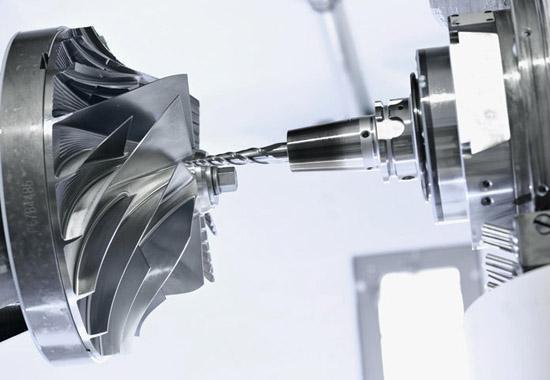

3、铣削加工的工艺特点是:将毛坯固定,用高速旋转的铣刀在毛坯上走刀,切出需要的形状和特征。传统铣削较多地用于铣轮廓和槽等简单外形特征。数控铣床可以进行复杂外形和特征的加工。

4、数控技术的主要特点包括:高精度:数控机床可以实现高精度的加工,最小可达0.001毫米,远远高于传统机床。高效率:数控设备可以实现高速加工,工作效率高,生产效率大大提高。

5、生产自动化程度高,可以减轻操作者的劳动强度。有利于生产管理自动化。

6、几类数控铣削编程及工艺的特点 铣削是机械加工最常用的方法之一,它包括平面轮廓铣削和立体轮廓铣削。

数控铣螺纹有什么缺点

在铣螺纹时,切削力不平衡,刀具倾向于偏斜。超过一定的深度,偏斜太大,不能很好加工出螺纹。通常,螺纹铣刀限制螺纹深度大约为刀具直径的5倍。

壁面崩裂:如果螺纹的直径比孔的直径大,可能会导致孔边界上的材料受到过度应力,导致裂纹和崩裂。

用数控车床加工螺纹时,有时会出现乱牙或烂牙等不良现象,其原因可能有以下几方面:(1)光电编码器损坏。光电编码器一般安装在车床主轴的末端,只要打开车床主轴箱侧面防护罩,即可更换编码器。(2)同步带齿磨损严重。

普通铣床价格低,但批量生产时效率低,加工质量受操作工人的技术水平影响大,加工一致性不好。数控铣床批量生产时效率高,加工一致性好,质量稳定。但价格高,加工数量少时编程花的时间多,不合算。

对于数控镗、铣类机床来说,虽然铣螺纹是采用三轴联动螺旋插补加工来实现的,有别于车削螺纹,但其切削用量的选择仍可车媒纹的有关切削参数。

工件的纵横比有的工件的纵横比很大,纵向走刀行程过大就会导致螺纹刀具过度磨损,影响工件的精度。机床设备的影响(1)设备运转速度在相同条件下,车床高速运转时刀具的正常磨损比低速时快。

床身式数控铣床运转加工时异常状态有哪些

因摩擦片磨光,内、外片之间的间隙变小,呈真空状态,再加上油膜的张力等诸因素的影响,停车后内、外摩擦片粘成一体不易脱开。

温升异常。常见于各种机床所使用的电动机及轴承齿轮箱。温升超过允许值时,说明机床超负荷或零件出现故障,严重时能闻到润滑油的恶臭和看到白烟。转速异常。

机床运转异常状态机床正常运转时,各项参数必须均稳定在允许范围内;若发现异常,应及时调整。下面列出常见的异常现象:(1)温升。常见于电动机及轴承齿轮箱。

如何改善数控机床中存在的不足呢?

1、要升级改造数控,首先要对机床的机械部分进行重新设计和再制造,以满足数控的要求。单纯增加伺服电机和数控系统是达不到升级的目的的。

2、解决方案:使用水平仪调整机床的水平度,打下扎实的地基,把数控机床固定好提高其韧性;选择合理的工艺和适当的切削进给量避免刀具受力让刀;调整尾座。

3、实行刀具预调和自动测狼,减少占机调整时间数控机床加工过程中往往要用到多把不同的刀具,如果刀具不能预先调好,就需要操作者把每一把刀具都安装到主轴上,慢慢地确定它们的准确长度和直径。然后,通过CNC控制面上的按键用人工输入。

4、需加工的零件工艺性适合数控车床加工的特点首先要注意零件的外形以及内孔需要尽量采用统一的尺寸和几何类型的刀具,并且尽量减少其更换刀具的次数。加工的零件质量优劣是与其轮廓形状和圆弧半径等相关。

5、采用跟刀架,消除径向力的影响,采用反向走刀,使轴向力的压缩作用变为拉伸作用,同时采用弹性顶尖,消除可能的压弯变形。

6、对于采用半闭环伺服系统的数控机床,反向偏差的存在就会影响到机床的定位精度和重复定位精度,从而影响产品的加工精度。

扫一扫微信交流

扫一扫微信交流

发布评论