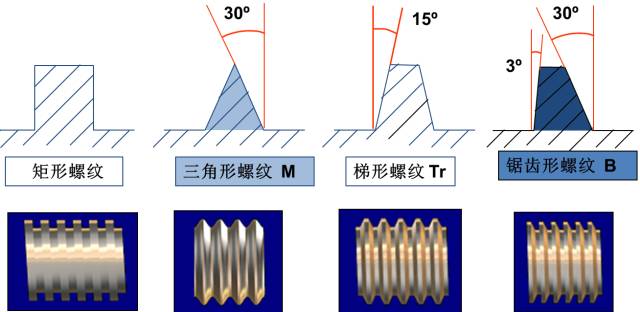

CNC加工螺纹的问题

1、工件装夹不牢;车刀磨损过大;切削用量太大;切削油性能不达标。

2、牙底孔大了;不用说钻头问题。牙底孔小了;还是钻头问题。3检测螺纹通规不过不用说是丝攻问题,(不排除程序问题关键是螺距)3检测螺纹通规不过;还是丝攻问题。和程序问题。

3、渗碳件加工工艺路线一般为:下料→锻造→正火→粗加工→半精加工→渗碳→去碳加工(对不需提高硬度部分)→淬火→车螺纹、钻孔或铣槽→粗磨→低温时效→半精磨→低温时效→精磨。

4、设备刚性质量机床设备的刚性不够会导致振动剧烈,使螺纹刀具产生不正常磨损。(3)设备加工精度机床设备的刀具精度不够,导致螺纹切削不正常而造成剧烈磨损。

数控车床加工螺纹和镗孔的问题。。。

工件装夹不牢;车刀磨损过大;切削用量太大;切削油性能不达标。

渗碳件加工工艺路线一般为:下料→锻造→正火→粗加工→半精加工→渗碳→去碳加工(对不需提高硬度部分)→淬火→车螺纹、钻孔或铣槽→粗磨→低温时效→半精磨→低温时效→精磨。

刀具刚性不足,刀杆太长,工件转速、吃刀深度、走刀量不合适,车刀的中心高(也就是刀尖的中心高)安装时过高或过低等都会出现振纹。

用数控车床加工螺纹时,有时会出现乱牙或烂牙等不良现象,其原因可能有以下几方面:(1)光电编码器损坏。光电编码器一般安装在车床主轴的末端,只要打开车床主轴箱侧面防护罩,即可更换编码器。(2)同步带齿磨损严重。

数控车床、车削中心,是一种高精度、高效率的自动化机床。

螺纹车削的精度问题 在数控车床上进行螺纹加工时通常采用一把刀具进行切削,在加工大螺距螺纹时因刀具磨损过快,会造成切削加工后螺纹尺寸变化大、螺纹精度低。

车削螺纹时应注意什么?

在车螺纹时需要注意以下几点:刀具选择:选择合适的刀具非常重要,要根据螺纹的规格和尺寸来选择刀具。如果刀具不合适,就会导致螺纹质量下降,甚至无法车出合格的螺纹。主轴转速:主轴转速是影响车螺纹质量的重要因素。

在用左右切削法车削螺纹时小拖板移动距离不要过大,若车削途中刀具损坏需重新换刀或者无意提起开合螺母时,应注意及时对刀。

解决方法是用带切定心卡盘的自动定心原理,夹紧工件进行加工,更换刀具并提高切削速度,换用含有硫化添加剂的切削油产品。以上就是螺纹车削工艺的常见问题和注意事项,选用合适的切削工艺有助于提高生产效率,降低企业成本。

螺纹车削编程应注意在两端设置足够的升速进刀段δ1和降速退刀段δ2,以剔除两端因变速而出现的非标准螺距的螺纹段。

切削螺纹时车床主轴与刀具之间必须保持严格的运动关系,即主轴每转一转刀具应均匀地移动一个导程的距离。

知识点延伸:车削螺纹应注意:①确定车螺纹切削深度,将中滑板刻度调到零位,开车,使刀尖轻微接触工件表面,然后迅速将中滑板刻度调至零位,以便于进刀记数。②试切第一条螺旋线并检查螺距。

扫一扫微信交流

扫一扫微信交流

发布评论