cnc加工中心y轴没有反向间隙,走的尺寸不准

1、步进电机与螺杆连接处螺母松了,导致丝杆反向间隙过大,然后排刀走的距离又小,反向间隙没有办法完全出,所以会越加工越小。如果只是小0.01--0.02MM的话,可以不修理,采用编程的方向解决,但会增加空刀,影响效率。

2、分析认为,故障原因有两点,一是机械反向间隙较大;二是X轴电机工作异常。利用FANUC系统的参数功能,对电机进行调试。

3、椭圆与X轴和Y轴关系不大,主轴轴承出现问题的概率大些。

4、机床自身问题是造成加工超差zui主要的原因。我们知道,CNC加工中心是高度机电一体化的设备。机械方面zui容易出现精度问题的部位是各轴传动链的传动精度,包括丝杠间隙、螺距变化、轴向窜动等。

5、如果是反向间隙引起的可以在系统里面设置补偿。

6、这也是为什么中国的工业落后于日本和欧美的根本原因。正负两个丝是很多普通国产数控车床的加工标准.02,并不是有钱就能买到。

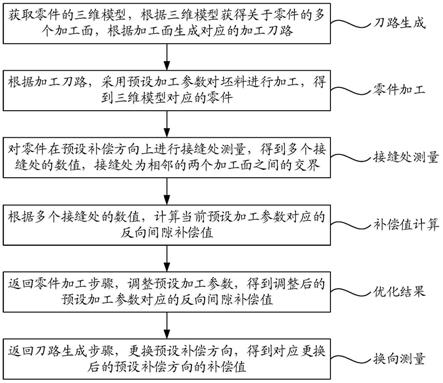

数控机床如何调反向间隙,希望能得到详细介绍

如Z轴:用磁坐百分表针顶在刀架上,正向调整压入2圈。然后负向回退,此时注意手轮0.01/格。读取转了多少格,刀架实际才动(如手轮已转0.2,刀架才随手轮动,就是间隙0.2)。再正向压入,读取多少格后刀架才动。

首先先确认是半闭环系统的数控机床,因为全闭环不需要补偿反向间隙,开环无法补偿。机械调整,对滚珠丝杆螺母副进行调整,旋紧即可。

开启数控机床,进入FanucMD系统界面。选择“参数”菜单,进入参数设置界面。在参数设置界面中,找到1851号参数,即反向间隙参数。通过键盘或鼠标输入新的参数值,以调整反向间隙的大小。

采用前馈控制方法,提高了伺服系统的响应速度,间隙补偿值可无延时、无差别复现到伺服系统的输出端,保证快速的补偿传动间隙,利于提高机床的响应速度。

新装配好的加工中心反向间隙太大怎么办

请检查滚珠丝杆两端的推力轴承,是不是有很大的间隙。如果这里的间隙大,会造成丝杆轴向窜动。另外,如果驱动电机与滚珠丝杆副之间有机械传动,也需要检查它们之间的间隙。

这时可通过球杆仪进行检测,将所测得的误差值输入到机床的CNC数控系统里进行螺距补偿,一般都可减少或者降低反向间隙的误差。

说明你的机床反向间隙过大,最好让分度头绕一个方向转。

此外,您还需要检查螺钉各部位的间隙,因为它可能比另一个区域穿着更多。 一个例子可能是在一个加工中心,安装人员总是将虎钳或夹具安装在桌子中间。 看起来不错,但也造成了一个密闭区域的大量磨损。

根据查询相关资料信息,加工中心z轴倾斜具体看偏多少,少的,通过坐标系里面的EXIT0的Z坐标来补正,偏的多,是间隙太大,打下反向间隙,对反向间隙的参数重新设定。

如何调整数控机床的反向间隙补偿?

发那科数控车床在面板上应该设置反向间隙补偿参数为:慢速的参数是1851,快速的参数是1852,其单位是0.001。在设置时需注意参数的大小和数量级。方向间隙补偿值的正负与测量元件的安装位置有关。

首先先确认是半闭环系统的数控机床,因为全闭环不需要补偿反向间隙,开环无法补偿。机械调整,对滚珠丝杆螺母副进行调整,旋紧即可。

间隙过大,调整机床实际间隙到较小的间隙。间隙较小,用百分表测出机床间隙大小,将间隙值输入到机床间隙补偿的参数里。采取以上措施后,仍然不能解决的间隙问题:修改数控程序,使加工出来的产品合格。

开启数控机床,进入FanucMD系统界面。选择“参数”菜单,进入参数设置界面。在参数设置界面中,找到1851号参数,即反向间隙参数。通过键盘或鼠标输入新的参数值,以调整反向间隙的大小。

数控机床进给系统用什么方法消除反向间隙

1、首先先确认是半闭环系统的数控机床,因为全闭环不需要补偿反向间隙,开环无法补偿。机械调整,对滚珠丝杆螺母副进行调整,旋紧即可。

2、呵呵,根据传动结构不同,方法也不一样的,比如齿轮传动,齿与齿之间就有间隙,有的本身有会发生形变 有的必须有间隙,不然太紧会负载大。多了去了 一般来说是有的,如果位置检测的话,间隙过大就容易引起系统的震荡。

3、用双手沿X向使劲来回推拉刀架(注意要把丝杠功放开起来),这时看表的变化有多大,一般控制在0.01mm为宜,允许偏大一点,但是不要超过0.017mm。这主要是靠螺母锁紧来控制的。

4、采用前馈控制方法,提高了伺服系统的响应速度,间隙补偿值可无延时、无差别复现到伺服系统的输出端,保证快速的补偿传动间隙,利于提高机床的响应速度。

5、一般在机加工过程中消除滚珠丝杠螺母副的轴向间隙,满足加工精度要求的办法有两种:1软调整法: 在加工程序中加入刀补数,刀补数等于所测得的轴向间隙数或是调整数控机床系统轴向间隙参数的数值。

扫一扫微信交流

扫一扫微信交流

发布评论