加工中心怎么加工钻孔径为6.0mm,104mm深?用什么刀具,怎么加工?材料是45...

精度为IT6的孔,要用磨削工艺,精度更高要研磨。精度为IT7的孔,可用1~2次铰削或镗削工艺。精度为IT8的孔,用一次铰或镗即可。精度更低的,用扩、镗、铣等均能达到。

在数控加工中心加工孔时,选择直径刀具的规则是:当孔的直径大于等于5mm时,应该使用小于等于孔径的刀具进行加工;而当孔的直径小于5mm时,应该使用小于等于0.8mm的刀具进行加工。

机上对刀方法一【这种对刀方法是通过对刀依次确定每把刀具与工件在机床坐标系中的相互位置关系。

#钢如果未淬火,用普通的高速钢刀具,或者用钨钢刀具就可以加工。如果淬火后的45#钢,需要用含钴高速钢刀具,或者钨钢刀具加工。若对精度、转速等有一定的要求,又需要工具具体情况来分析。

钻孔刀具较多,主要有普通麻花钻、可转位浅孔钻以及扁钻。用加工中心钻孔通常都会采用普通麻花钻,普通麻花钻主要由工作部分和柄部组成的。刀具柄部分为直柄和锥柄两种。

在立式加工中心上钻深孔,应该注意哪些问题?

深孔钻在使用的时候要注意2点,分别是:(1) 工件端面与工件轴心线垂直,以保证端面密封可靠。(2) 正式加工前在工件孔位上预钻1个浅孔,引钻时可起导向定心作用。

◇切屑不易排出。由于孔深,切屑经过的路线长,容易发生堵塞,造成钻头崩刀。因此,切屑的长短和形状要加以控制,并要进行强制性排屑。◇工艺系统刚性差。

在钻深孔时,不要加过多的冷却液。冷却液加的多了,虽然冷却效果好,但是也会使钻屑不容易排出来。只需要用粘有冷却液的毛刷,在钻头提起清理钻屑时,给钻头上刷一些冷却液就可以了。

另外,使用钻头的时候要注意掌握适当的进给速度和转速,太快会导致钻头产生过热甚至折断,太慢则不仅浪费时间而且容易造成钻孔不光滑或者有毛刺。

深孔钻操作一定要注意了:正确的开关机顺序:接通电源后等待系统启动画面完全启动后,然后消除报警启动机床;关机时机床先停在合适的位置,最后关断电柜电源开关。

使用数控深孔钻床要注意以下技术问题:(1) 因加工时采用流量大、压力高的冷却液,故对冷却液要严格过滤,保持清洁干净,夹具设计也要有很好的密封性。

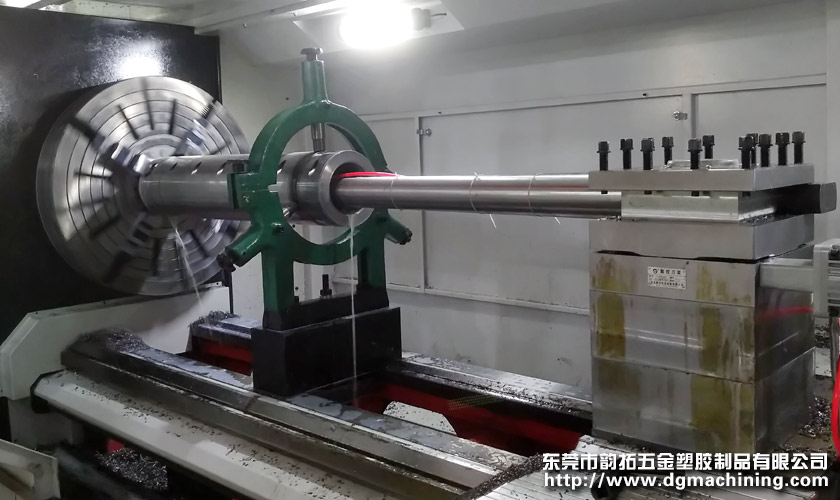

加工中心深孔加工及螺纹加工

1、工件材料:45钢正火,模锻。90mm×90mm×20mm (2)加工要求:螺纹表面粗糙度值Rp=6。牙形角为60度。

2、螺纹孔可以直接钻底孔。再说螺纹加工。螺纹较大,用丝锥直接攻恐怕机床主轴不行,建议用螺纹铣刀铣,而且效率也高。另外说明一下,有超过100的深孔,深孔加工必须扩孔的方式加工,同时编程时注意抬刀排削。

3、先将螺纹底孔加工好之后,用钻头加工小直径的孔,用镗削加工较大的孔来确保螺纹底孔的精度;刀具一般采用1/2圈的圆弧轨迹进行切入、切出,以保证螺纹形状,刀具半径补偿值应在此时带入。

4、排屑是最主要的,一定要顺畅。道具,根据材料选择合适的道具。加工参数,转速、进给量等一定要合适,不同的材料有不同的参数。我做深孔加工比较多,能把上面三个问题解决好,一般的加工精度都可以达到。

5、加工螺纹的方法太多了,加工外螺纹主要有车丝,滚丝,搓丝,加工内螺纹主要有车丝,攻丝等。

6、深孔内螺纹加工方法:首先,根据现孔确定加工内螺纹的规格。现孔已有13孔,可以加工M16及以上的内螺纹。以M16标准粗牙螺纹为列加工。第一步:加工修正好螺纹的底孔。

在铣床上一个25H7的深孔怎样加工精度会比较高?

粗糙度为 6 μm,采用先钻后铰的加工方式,铰出来的孔超差+0.003 mm,而改用合金铣刀采用插铣方式进行加工,则公差在可控范围之内。

精度为IT6的孔,要用磨削工艺,精度更高要研磨。精度为IT7的孔,可用1~2次铰削或镗削工艺。精度为IT8的孔,用一次铰或镗即可。精度更低的,用扩、镗、铣等均能达到。

按过去的加工工艺,顶杆孔等一般都用麻花钻加工后,再用铰刀加工。如采用深孔钻加工,只需用果深孔钻头一次加工即可。其次,经深孔钻加工的孔尺寸公差通常可以达到h7~h8,孔的回度和直线度都较高,特别适用于加工贸杆孔。

孔系加工路线,加工中心在加工孔Ⅳ时,X方向的反向间隙将会影响Ⅲ、摇臂钻床Ⅳ两孔的孔距精度; 铣削平面零件时,一般采用立铣刀侧刃进行切削,为减少接刀痕迹,保证零件表面质量,对刀具的切入和切出程序需要精心设计。

这个硬度已经加工不了了,电火花容易损耗又加工不了,。12深的孔,板应该在15厚以上了吧。数控铣钻孔、精孔然后真空热处理,回来后再铰一次孔清干净内孔(这时候铰孔也铰不动了,就是清里边可能残留的东西。

一个原因可能是铣床的丝杠间隙比较大,间隙没有调整好,比如进刀、退刀,要注意调整丝杠的间隙,否则就会造成误差。还有就是刀具的名义尺寸与实际直径尺寸误差形成的加工误差。

扫一扫微信交流

扫一扫微信交流

发布评论