纽威数控机床怎么调速度快一点

1、首先,你可以优化切削参数。通过增加进给速度和切削速度,你可以加快车床的加工速度。然而,要注意切削参数不要超过车床和工件的能力范围,以免引起振动或刀具磨损过快。另外,合理选择刀具和切削液也是重要的因素。

2、把走刀的数度调快就可以。转速和进给加快,然后切削量加大。然后停刀位置要适中掌握这几点,工件就能调快了。只能挑走刀的快慢,不用到编程里面都可以。转数调到最大。一般都有编程,如果没有。那就到电脑上改。

3、缩短空行程的长度。也就是缩短G00走过的路程长度。提高G00的速度,这个不建议调整,太快会影响机床寿命。提高机床转速。加大进给速度(改程序中的F值,或者调整机床控制面板上的倍率开关)加大粗车切削深度。

4、大概是左下角的地方,有降低主轴转速,应该是在 循环启动的右边。

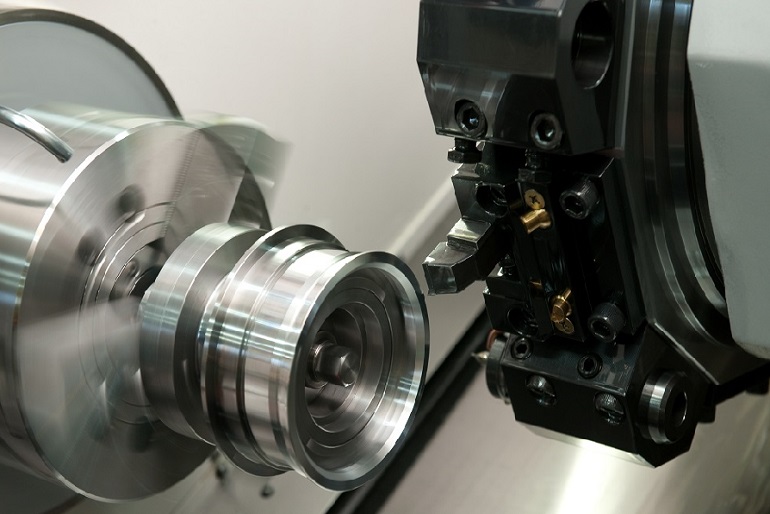

数控车床车削时怎样选择车速、吃刀量和进给速度啊

进给-粗糙度越大,进给效率越高,刀具磨损越小。因此,进给一般是定型的,进给是根据所需的粗糙度定型的。

通常转速越高光洁度越好,进给速度越快加工速度越快,吃刀量越大也会有较高的加工速度。通常转速高不适合选择大吃刀量。可以选择较大的进给。中低转速使机床有较大扭矩,合适大吃刀,进给不宜太快。

方法如下:加工进给量应按表面光洁度的要求选择,光洁度要求高,就选较小的进给量,但也有一定限度,过小时,光洁度反而差。

数控车床编程中,这个吃刀量跟主轴转速和进给速度的关系是可以用G代码来实现的。比如G98,是指每分钟的进给速度。这个跟主轴转速和吃刀量是没有关系的,不管吃刀量多大或者主轴转速多少,进给速度都是那样。

.进给量f(有些数控机床用进给速度Vf)进给量f的选取应该与背吃刀量和主轴转速相适应。在保证工件加工质量的前提下,可以选择较高的进给速度(2000㎜/min以下)。在切断、车削深孔或精车时,应选择较低的进给速度。

数控车床加工淬火件时车床的转速和进给:车削加工中的切削用量包括:背吃刀量ap、主轴转速S或切削速度VC(用于恒线速度切削)、进给速度VF或进给量 f。这些参数均应在机床给定的允计范围选取。

数控车床怎样把速度调快,比如车个工件要4分钟怎样调3分钟

打开机床控制器软件,选择相应的程序编辑界面。 找到需要修改的加工程序,打开程序后,可以找到里面的速度参数设置。 修改速度参数,将速度值调整为您需要的速度。一般情况下,速度参数是以每分钟的转速表示的。

首先,你可以优化切削参数。通过增加进给速度和切削速度,你可以加快车床的加工速度。然而,要注意切削参数不要超过车床和工件的能力范围,以免引起振动或刀具磨损过快。另外,合理选择刀具和切削液也是重要的因素。

要熟练掌握程序编辑,各个工序的参数补偿和刀具或者砂轮的直径和长度的补偿。首先经过培训掌握你所要操作数控机床的编程语言,编程方法和各参数补偿方法。现在大多数先进的数控机床都配有编程或仿真的PC工作站。

广州928数控把加工时间调快的方法:把广州数控928车床车圈的参数开关打开,进入参数界面找到快速移动参数,调快时间就可以了。

如何在车床调整切削三要素?

1、(三)吃刀深度(切削深度)精加工时,一般可取0.5 (半径值)以吓。粗加工时,根据工件、刀具、机床情况决定, -般小型车床 (最大加工直径在400mm以下)车削正火状态下的45号钢,半径方向切刀深度-般不超过5mm。

2、切削三要素包括:切削速度、吃刀深度、走刀速度。

3、车削用量三要素:是指切削速度、进给量和切削深度。切削速度:切削刃上选定点相对于工件的主运动的瞬时速度。在计算时应以最大的切削速度为准,如车削时以待加工表面直径的数值进行计算,因为此处速度最高,刀具磨损最快。

普通车床转速怎么调

削速度VC=90-140米/分钟,转速N=(1000*VC)/(14*D),D指工件的直径,我说的是以色列VARGUS刀片的参数。切削时要精力集中,应在刀架斜后方观察切削情况,勿将头部正对工作旋转方向。

普通车床在车工件时转速:外圆30*450左右、60*320左右、90*200左右、120*120左右、150*100以下、加水。普通碳素钢转速可适当加大1/3。选用T15牌号刀具。调质料用W1刀具。不锈钢材质:选用GG6X牌号刀具G6X首选。

长手柄,对应蓝色的圆点时;短手柄所对应的方位上蓝色的数字,就是当前的转速。

数控车床怎样把加工速度调快,能在加工过程中效率更高?

1、数控车床加工过程中往往要用到多把不同的刀具,如果刀具不能预先调好,就需要操作者把每一把刀具都安装到主轴上,慢慢地确定它们的准确长度和直径。然后,通过CNC控制面上的按键用人工输入。

2、转数调到最大。一般都有编程,如果没有。那就到电脑上改。可以增加进给倍率来调节加工速度,要是G99编程的话也可以提高一下转速倍率来改变加工速度,这是两种简单的操作,还可以改变程序里面的F值。

3、模具的数控加工流程及设定各工序的加工工艺参数是实施模具高速度、高精度加工的前提和保障,也是对模具加工质量和效率影响最大的能动因素。

扫一扫微信交流

扫一扫微信交流

发布评论