数控铣床粗加工时震动声音大?

1、你太狠了,没你这样干的,刀没折断算好了。你加工所用什么刀具,单边有多少余量,这些你都不提供,很难给你参考的。

2、声音是因为震动引起的,声量是由振幅决定的。开始切削量由0变化到正常切削量,引起较为剧烈的震动,振幅大,所以声音较大。之后切削量稳定,振幅稳定,声音就平稳。如果角落处切削量突然加大,振幅加大,声音仍可能会增大。

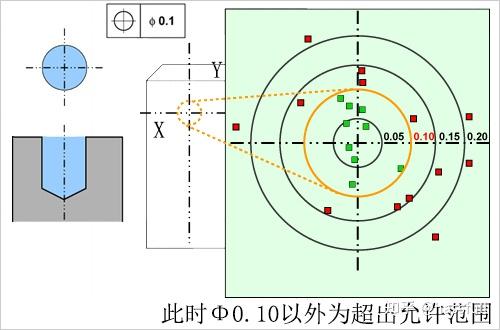

3、切削加工时的振动,使工件表面粗糙度参数值增大。

加工中心u钻切削震动

1、切削量大、排屑困难。切削堵塞有可能造成刀体损伤,影响加工安定性。钻头刚性和精度原因。刚性不好时容易振刀,相比较整硬钻头和皇冠钻,U钻加工精度相对较低,一般钻孔精度在IT10-IT12,粗糙度Ra4-2左右。

2、刀片磨损程度如何,这是其一 另外转速过快,会高频震动,进给过快,切削量大,吃不消了,也会摆动。

3、对于长铁屑材料加工,U钻刀体经常被铁屑擦伤,还有振动比较大时,刀体也经常和孔壁接触擦伤。

4、刀具装的太长、吃销量太重、材料太硬、刀具磨损都有可能。一个活干得好不好,会编程只代表成功一半,另外一半靠经验和责任心。

5、是刀子使用疲劳后,刚性又不是太好造成刀子崩刃。加工中心的振纹是有于振动而引起的,因此振动与振纹之间的关系以及振动产生的原因是非常必要的。

金属切削!怎样有效解决震动问题!~

1、如果机体部分不振动只是铣刀刀头震动的话,建议您检查高速部位的轴承,轴承磨损严重的话就这样,底角螺栓松动也会导致震动。

2、就是切削进刀量过大,可以适当调整进刀速度。切刀的硬度和锋利程度也会影响切削能力; 刀具磨削问题,刀杆探出太长。补充下:查看你的刀架的情况,是否有松动情况。

3、可通过改变刀杆材料、降低切削力、改进刀杆夹紧方式、冷却刀具内部等方法解决。更换刀杆材料。

4、首先刀夹与主轴之间的联结,都必须使其尽可能地保证足够的刚度。其次降低切削力至最小,调整刀片,刀杆,切削参数尽量增强刀具系统或者卡具与工件的静态刚性。

5、解决的办法是校直或更换。(6)轴承间隙超过极限或损坏。一般都采用更换新轴承才能解决问题。(7)底角固定螺帽没有固定紧或运行中松动。解决的办法是紧固。

加工中心用G83指令钻孔,钻头钻孔过程中有撞击声,如何解决?

1、下刀到孔底时发出的声音是系统里面设置的缓降高度太小。抬刀后刚下去时发的声音是Z轴反向隙间大的问题。

2、G83 啄式钻孔循环:格式: G83 X___Y___ Z ___R___Q___F___ 。

3、X,Y钻位,Z加工深度,R回拷贝返回点,Q每进给,F进给速率,K次加工(必须由G91指定),G98回起始点,G99回R点。

卧式加工中心精镗孔时颤振产生振纹,如何解决?

1、改善;1加强刀具强度;2 改变刀片r角。可选用02或者04的r角‘3降低f或者v。及切深。4选用合适到刀片材质。

2、解决办法:如果磨床振动比较严重,就需要在线上动平衡,在平衡架上静平衡是解决不了问题的。我们磨床解决问题的办法是用例如台湾砂轮动平衡仪PY2700G,仪器精确告知砂轮法兰盘三个滑块放置角度,通过3-4次调整,振动快速降下来。

3、解决办法:如果磨床振动比较严重,就需要在线上动平衡,在平衡架上静平衡是解决不了问题的。

4、还有一种情况就是你所使用的镗排强度不够。造成镗孔时镗杆变形,而余量少时镗杆复位拉出刀痕。如果是这样就要调整转速和进给量。总之刀痕产生和镗刀,工件,夹具,进给量,主轴转速都有关系。要慢慢仔细查找。

5、解决办法砂轮重新装配。做动平衡。振纹是在磨削过程中由于振动而引起的多,主要是取决于磨削过程中的振动大小,振动力越大,则产生的振幅亦大。随着振幅的增大,波纹度的波度值亦增大,波度值与振动体的振幅是成正比的。

6、解决办法:险峰的无心磨床或是轧辊磨床砂轮都比较大,比较难在砂轮平衡支架上静平衡。如果一个砂轮最基本的静平衡都没有做,装到磨床,高速旋转由于重力左右产生重心。振动会很大。

扫一扫微信交流

扫一扫微信交流

发布评论