加工中心主轴定位参数是多少

广数218主轴定位参数为精度0.005毫米。

FANUC系统的主轴定位参数是4077。FANUC系统:伺服的连接分A型和B型,由伺服放大器上的一个短接棒控制。A型连接是将位置反馈线接到cNc系统,B型连接是将其接到伺服放大器。0i和近期开发的系统用B型。o系统大多数用A型。

参数是4077 将诊断参数445里面的值(旋转主轴这个值会变化)输入参数4077。

加工中心M19主轴定位后还能晃动是哪里有问题了

加工中心主轴定位后还能左右动的原因是具有偏心调整功能。根据查询相关公开信息显示,调整功能通过控制主轴偏心调整手轮的调整,使得主轴可以左右偏移一定距离,以确保加工工件更精确。

主轴定位检测传感器位置安装不正确,无法检测到主轴状态,造成定位时主轴来回摆动;主轴速度控制单元参数设置有误,使主轴定位产生误差或抖动;主轴停止回路调整不当,会使主轴在定位点附近摆动。

造成数控机床轴抖动的原因有:导轨润滑不好、静压导轨的静压压力不足、导轨面拉伤、丝杠或者齿条反向间隙过大、传动机械故障、位置测量元件故障、电气故障都可以造成机床轴抖动。

TC-1000卧式加工中心 由于Z轴(立柱移动方向)位置环发生故障,机床在移动Z轴时立柱突然以很快的速度向反方向冲去。位置险测回路修复后Z轴只能以很慢的速度移动(倍率开关置20%以下),稍加快点Z轴就抖动。

加工中心x轴工作台怎么编程到指定位置

1、在大多数法兰克加工中心中,设置x轴原点的指令通常是使用G92指令。这个指令可以将机床的当前位置设置为定义的原点位置,在定位和加工时非常有用。要使用G92指令设置x轴原点,首先要确保机床的x轴已经正确安装和校准。

2、首先,你需要进入机械系统的设置界面。具体的步骤可能因设备型号不同而有所不同,所以最好查阅一下设备的说明书或者咨询设备厂商。一般来说,你可以通过按下设备控制面板上的特定按键或者输入特定的指令来进入设置界面。

3、X Y轴通常以工作台中心为基准,以X轴为例:找到工作台X方向中心【这个中心理论上是和X轴行程一致的,但实际不一到致所以才要进行调整到一致】,从这个中心向X轴的原点方向移动X轴行程的一半【1000/2】即是X轴零点.在当前位置不要动。

4、找正时,可先对X轴或Y轴进行单独找正。若先对X轴找正,则规定Y轴不动,调整工件在X方向的坐标。

5、加工中心xy轴手动走到哪里坐标就变成哪里需调节数值:在坐标轴上右击,选择scale。调节X轴和Y轴选框内的数值,就能够将X和Y轴的零点重合。

6、机床工作台应清洁干净,无铁屑、灰尘、油污。垫铁一般放在工件的四角,对跨度过大的工件须要在中间加放等高垫铁。根据图纸的尺寸,使用拉尺检查工件的长宽高是否合格。

加工中心主轴如何角度定位?

主轴定位代码是M19,可以在MDI模式输入M19,查看定位方向。同一台机床,每次刀具装刀方向(刀尖朝向)一致,定位方向(刀尖朝向)总是是一致的。

把得出的定位角度位置。输入到系统参数4077当中,再用手动移动的方法。把刀臂回到原位。按一下系统面板上的主轴定位按键,这个时候会发现主轴定位到,刚刚设定的角度当中。

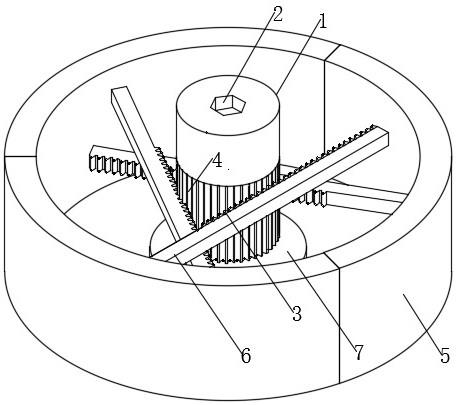

主轴定位角度设置的方法:机械减速定位:主轴用机械实现减速和定位的,叫做机械减速定位。电器减速定位:主轴用电器实现减速和定位的,叫做电器减速定位。电器减速磁感应定位:主轴由电器实现减速、由磁感应完成定位。

加工中心突然断电,再继续开始加工,那么如何定位到指定的某项指令...

如果是发那科系统可以用GOTO N ,N表示跳到那一段的段号,此GOTO加到建立了坐标系统与刀补后,并且算好刀移动位置上会不会有干涉,小心碰刀哈。

断电之后,程序的状态肯定是清零复位了。唯独没变的是当前的刀具停止的坐标位置。只能通过坐标值来查询相对应的程序段,再确定重新启动的程序段。使之完整运行下去。

重新校准刀位:如果在停电之后,机床无法自动寻找刀位,可以采用手动方式进行定位。将主轴移动到需要更换的刀位,使用卡尺或测微计等工具测量并记录位置信息,以便后续操作时能够快速找到正确的刀位。

有些系统是支持断电记忆再启功能的,可以翻翻说明书,没有的话,只能找到程序的大概位置(断电前最后一次抬刀或者定位指令),MDI模式下执行主轴等相关程序,从那段开始执行。

扫一扫微信交流

扫一扫微信交流

发布评论