数控钻床怎样手工编程

.分析图样、确定工艺过程 在数控钻床上加工零件,工艺人员拿到的原始资料是零件图。

数控车床编程钻孔程序:指令格式:G83 X--C--Z--R--Q--P--F--K--M--; X,Z为孔底座标,C角度,R初始点增量,Q每次钻深,P孔底留时间,F进给量,K重复次数,M使用C轴时用。

数控机床程序编制的方法有三种:即手工编程、自动编程和CAD/CAM 。 手工编程 由人工完成零件图样分析、工艺处理、数值计算、书写程序清单直到程序的输入和检验。

如何编辑数控车床螺纹刀程序?

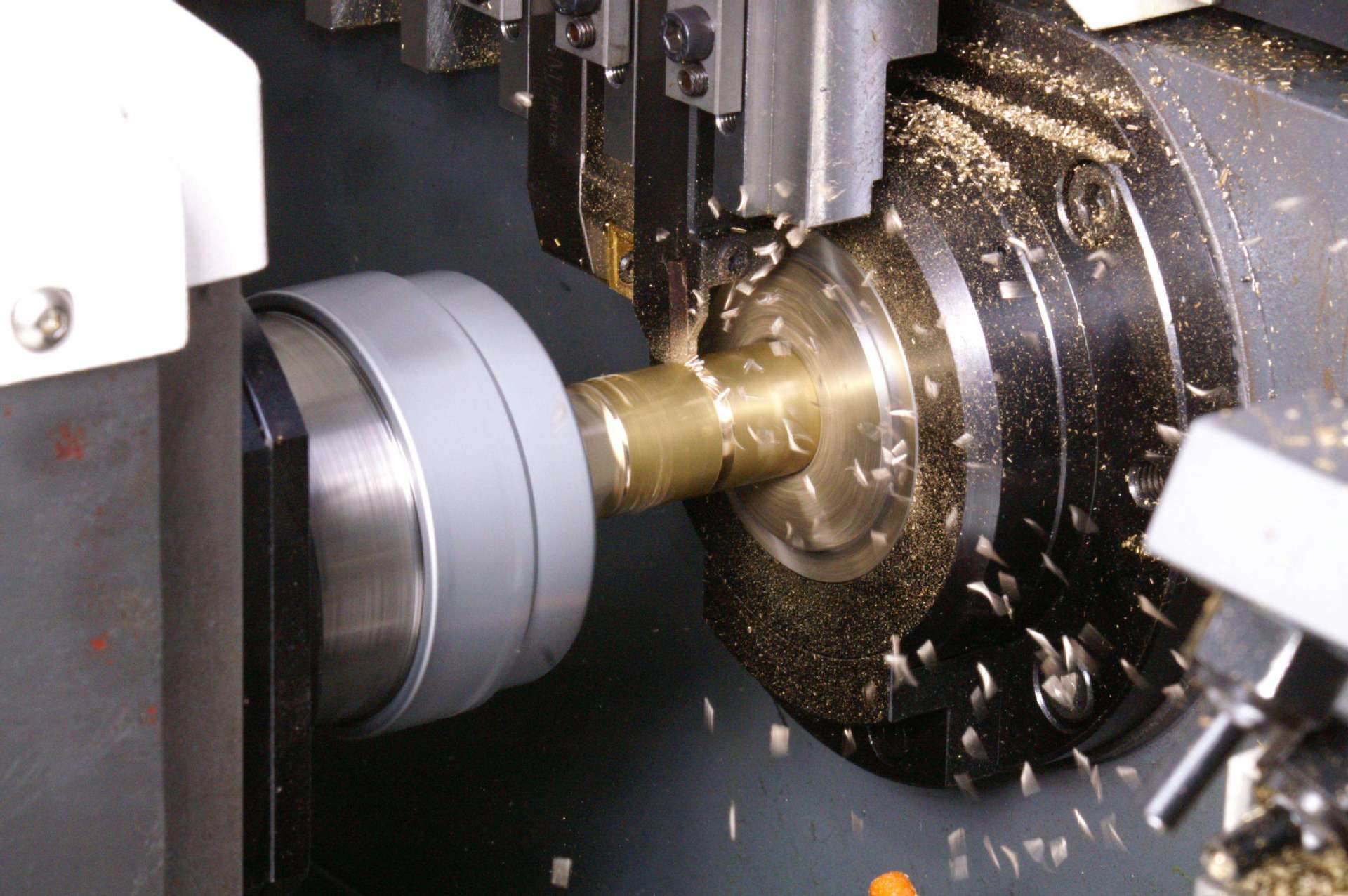

选择9齿螺纹梳刀(T03)铣削螺纹,主轴转速S=1200r/min,F=120mm/min,这种加工效率非常高,加工时间大大缩短,在大批量加工螺纹中,具有很大优势。对于不同规格的螺纹,只要选择不同的刀具即可。

用G92的,如:M24*5 L20 T0101; (螺纹刀)M03 S500;(正转。

用G92的,如:M24*5 L20 T0101; (螺纹刀)M03S500;(正转。

选择螺纹刀具:根据需要加工的螺纹类型和规格,选择适当的螺纹刀具,并将其安装在数控机床上。 编写螺纹刀具的切削参数:根据螺纹刀具的尺寸和加工要求,编写切削参数,如进给速度、主轴转速等。

比如说车m10的螺纹,首先是转速,停刀位置。m3s1000,g0x1z,然后开始做螺纹。g92x3z-f5,表示第一到车到3,长度是20,螺距是5。

机加工编程管理流程?

书写或编程:加工前应首先编制工件的加工程序,如果工件的加工程序较长且比较复杂,最好不在机床上编程,而采用编程机编程或手动编程,这样可以避免占用机时,对于短程序,也应该写在程序单上。

确定加工顺序 (1)要加工几个面,哪个先哪个后,如果是多个面主要是考虑后面的面如何装夹。(2)先开粗再精加工。不管车还是铣都是先粗后精。

编写普通机床零件的加工程序单 根据加工路线,计算出刀具运动轨迹坐标值和己确定的切削用量以及辅助动作,依据数控装置规定使用的指令代码及程序段格式,逐段编写零件加工程序单。

数控车床编程的方法

1、输入程序:将编好的加工程序输入到数控机床的控制器中,可以采用U盘、网络传输、串行通信等方式进行。运行程序:启动数控机床,通过控制器对机床进行自动控制和调整,完成加工过程。

2、程序单完成后,编程者或机床操作者可以通过CNC机床的操作面板,在EDIT方式下直接将程序信息键入CNC系统程序存储器中;也可以根据CNC系统输入、输出装置的不同,先将程序单的程序制作成或转移至某种控制介质上。

3、数控机床是按照事先编制好的加工程序,自动地对被加工零件进行加工。

4、分析零件图样、确定加工工艺过程 分析零件的材料、形状、尺寸、精度及毛坯形状和热处理要求等,确定正确的加工方法、定位夹紧以及加工顺序、所用刀具和切削用量等,即制定加工工艺。这一个环节是数控编程的一个重要环节。

5、第三步:能熟练操作数控机床。这需要1-2年的学习,操作是讲究手感的,初学者、特别是大学生们,心里明白要怎么干,可手就是不听使唤。

6、学习数控车床编程需要学习数控技术基础、掌握编程语言、并进行实际操作练习。学习数控技术基础 自己需要了解数控车床的工作原理、结构和操作规程。

如何编写数控编程的工艺卡?

1、工艺文件编制工序卡(即程序单),走刀路线示意图。程序单包括:程序名称,刀具型号,加工部位与尺寸,装夹示意图 三.编写数控加工程序用UG设置编出数控机床规定的指令代码(G,S,M)与程序格式。后处理程序,填写程序单。

2、对于常用的加工工艺过程应进行标准化的参数设置,并形成标准的参数模板,在各种产品的数控编程中尽可能直接使用这些标准的参数模板,以减少操作复杂度,提高可靠性。

3、工艺流程卡有两种:一种就是简单的仅仅写出加工件所需要的工序,比如说:轴的加工工序,下料——粗车—热处理—半精车—磨—热处理(镀铬)—精车—磨—检查等等。

4、工艺参数、刀具的运动轨迹、位移量、切削参数以及辅助功能。按照数控机床规定的指令代码及程序格式编写成加工程序单,再把这程序单中的内容记录在控制介质上,然后输入到数控机床的数控装置中,从而指挥机床加工零件。

5、数控车加工完成。实际切削时间预计(不含装卡时间)T=(0.04+0.25+0.25+0.8+0.2+0.1)X5=5min。手工去毛刺,锉刀,部位M30X2口部,D44边沿部位。加工工艺完成。

6、分析图纸,确定好需要加工的工艺。合理的选择刀具,夹具安装好,按要求把刀具和夹具安装规定的位置,这个需要根据产品的需要调整。编入程序:根据图纸确定的加工工艺编入程序。根据所编入的程序对刀确认刀补数量。

扫一扫微信交流

扫一扫微信交流

发布评论