数控机床怎么设置原点?

广泰数控350ima的原点设置方法如下:按下“手动”键,进入手动操作界面。选择需要设置原点的轴,按下该轴的“归零”键,将该轴回到原点位置。按下“系统”键,进入系统设置界面。

数控铣床的原点是指数控铣床进行加工时的零点位置,而设置原点的作用主要是为了确定加工时的参考位置,使得机床能够准确地进行加工。

Fanuc系统机床设置原点的方法如下:先把要回原点的轴,用手轮摇到原点位置(可以看原点标志对齐没有);进入参数:把参数1815#4的值,由1改为0后,再改回1;断电重启。

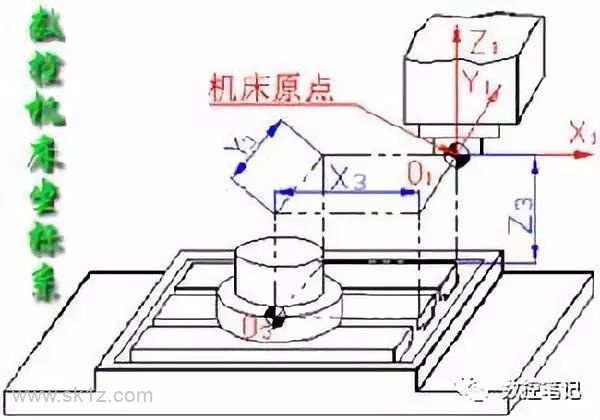

机床原点的设置 机床原点是指在机床上设置的一个固定点,即机床坐标系的原点。它在机床装配、调试时就已确定下来,是数控机床进行加工运动的基准参考点。

数控车床在调头装夹后怎样控制总长和重新设置编程原点?

1、你好,总长你设定毛坯就直接设定正好,不用加工控制,只是你在对刀的时候要尽量切小。你也可以设置长点,到时候调头的时候,通过测量然后去掉多余的。至于工件坐标系只要调头就要重新设定,方法都一样。

2、以华中数控车床为例:工件调头后,在控制总长时,可以先把端面加工一刀,然后选择刀具偏置F4→刀偏表→Z置零,这时的刀具相对车床参考点的数值就变成“0”。

3、掉头时先车一刀外圆,然后量总长。余量多了几毫米就在刀补输入Z多少毫米。

4、你是说不好量是吗?你是用什么装夹的,用台阶爪子的话对卡爪就好了。用普通三爪的话,我一般先平一刀,在那下来量尺寸,记住多少在装上去车就好了。

5、首先在手动模式下把刀架移动安全位置按(编辑键)按(程序键)显示到程序画面。再按(复位键)让光标移动到程序首行、按(自动加工键);按(循环启动键)就可以了。

6、参数修改:先选择“录入”模式,按“索引”按键,在“第一页”里,打开程序开关(按数值按键4),在“设置”里,“参数设置”--打开参数设置开关;修改K参数和D数据时,需要在“录入”模式下和打开“程序开关”。

数控车床怎样设置原点?

设置方法如下:先把要回原点的轴,用手轮摇到原点位置。进入参数,把参数1815#4的值,由1改为0后,再改回1。断电重启。FANUC公司创建于1956年的日本。

常见的原点设置方式有以下几种: 物理原点设置法:在铣床的X、Y、Z三个方向上分别放置一个原点块,然后通过调整机床的位置,使机床的运动平台与三个原点块进行接触并记录各个方向上的坐标值。

将鼠标置于位置画面左下角,调出Windows[开始]菜单,按顺序选择(程序)→[MR-J2-CTSetupSoftware]→(MR-J2-CTSetupSoftware)。(4)打开(MR-j2-CTSetupSoftware3软件画面。

大概就是摇刀臂电机 ,观察扣刀点, 再设定参数z轴原点。

数控车床的原点 在数控车床上,机床原点一般取在卡盘端面与主轴中心线的交点处,见图9。同时,通过设置参数的方法,也可将机床原点设定在X、Z坐标的正方向极限位置上。

按下X+[起源]使X轴的相对坐标值变为0。(8)按下机床操作面板上的【超程释放】并摇动手轮至X-6.5的位置。(9)再次找到参数1815,将X轴的#4APZ或#5 APC都设定为1。最后重启数控系统,完成X轴的机械原点设置。

请以立式数控铣床为例,说明工件原点选择的常用方法

第三种方法是: MDI 参数,运用 G54~G59 可以设定六个坐标系,这种坐标系是相对于参考点不变的, 与刀具无关。这种方法适用于批量生产且工件在卡盘上有固定装夹位置的加工。

首先,我们要根据工件的形状和尺寸选择原点的位置。通常情况下,我们会选择一个工件平面上的特定点作为原点,例如工件的中心点或者边界线的交点。根据具体的加工需求,我们可以选择不同的原点位置,以便于加工操作的方便和效率。

具体我们看一下常见的程序原点找正方法:Z坐标找正的方法一般对于立式加工中心Z轴的找正,常采用对刀块来进行刀具Z坐标值的测量。

找正时,可先对X轴或Y轴进行单独找正。若先对X轴找正,则规定Y轴不动,调整工件在X方向的坐标。

数控车床的原点 在数控车床上,机床原点一般取在卡盘端面与主轴中心线的交点处,见图9。同时,通过设置参数的方法,也可将机床原点设定在X、Z坐标的正方向极限位置上。

扫一扫微信交流

扫一扫微信交流

发布评论